PROVA DI DUREZZA BRINELL (HB)

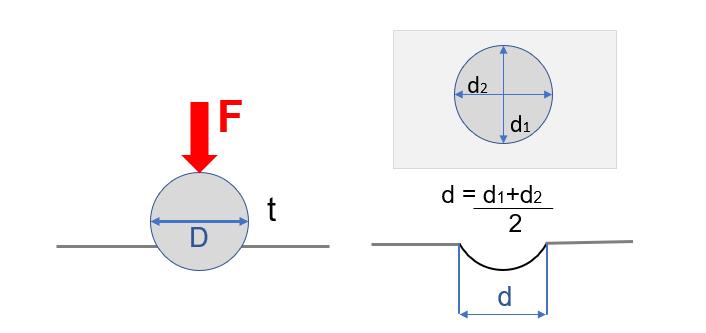

Ad una sfera (penetratore) in acciaio temprato o in carburo di tungsteno di diametro noto D viene applicato un carico prefissato F perpendicolarmente alla superficie piana del campione per un tempo definito t. Alla rimozione del carico, sulla superficie, è presente l’indentatura ossia una impronta di diametro d, oggetto di misura. In figura 1 viene dato uno schema dei principi di prova:

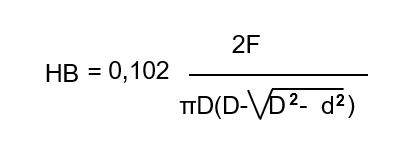

La misura viene fornita dalla media di due misurazioni di diametri ortogonali. Il numero di durezza Brinell (HB) è calcolato mediante la seguente formula in figura:

dove il carico F viene espresso in Newton (N) e l’area dell’indentazione in (mm2). Il valore risultante della durezza Brinell è un numero adimensionale.

Per eseguire correttamente la prova di durezza devono essere rispettati alcuni requisiti sul posizionamento delle indentazioni per evitare errori di misura causati da impronte deformi se l’impronta è troppo vicina al bordo o se le impronte sono troppo ravvicinate con conseguente incrudimento del materiale circostante.

Il diametro del penetratore sferico solitamente è di 10 mm e il carico applicato al penetratore deve rispettare il rapporto: 0,102 F/D2, o come prescritto dalla norma. Ogni combinazione Diametro della sfera/carico F rappresenta una scala di durezza HB. IL carico è applicato gradualmente in un tempo compreso tra 2 e 8 secondi generalmente, fino al raggiungimento del valore massimo, che viene mantenuto costante con tempistiche dipendenti dalla norma usata.

Attenzione va posta, durante l’applicazione del carico, ad evitare vibrazioni o urti accidentali al durometro, inficiando potenzialmente il risultato della prova stessa di durezza.

Misurazione e risultati

Consideriamo il caso di prova di durezza HBW (Prova di durezza Brinell con penetratore in carburo di Tungsteno).

La misura dei diametri dell’impronta circolare HBW è spesso eseguita con microscopi portatili. Talvolta può accadere che l’impronta sia ovale, per anisotropia del materiale o connesso a qualche anomalia occorsa durante la prova ad esempio. In questo caso solitamente si procede misurando il diametro maggiore e quello ad esso ortogonale e scartare la misura se la differenza eccede il 5 %.

Con il valore del diametro medio d, il valore risultante della durezza viene calcolato secondo la formula precedentemente descritta (Fig.2). Il risultato si esprime con un numero adimensionale, dal simbolo HBW avente tre numeri al pedice, che indicano rispettivamente:

- il diametro della sfera D espresso in mm

- il carico applicato al penetratore F espresso in kgf

- il tempo di penetrazione espresso in secondi.

Il valore limite della scala di durezza HBW è di 650 punti, oltre il quale i risultati non sono più affidabili.

Vantaggi della prova di durezza Brinell

La prova di durezza Brinell (HB) offre vantaggi legati soprattutto alla grandezza dell’indentatura. In particolare:

- fornisce un valore medio di durezza, in quanto l’impronta coinvolge un’area sufficientemente grande da testare aree microstrutturali diverse/disomogenee presenti nel materiale sottoposto a prova;

- le impronte, più grandi se confrontate ad esempio con quelle prodotte dalla prova di durezza Vickers, risultano più semplici da misurare;

Questo metodo di prova inoltre risulta versatile in quanto vi è la possibilità di scegliere tra numerose forze di prova e diametri della sfera per testare vari tipi di materiale in varie condizioni.

Svantaggi della prova di durezza Brinell

I maggiori svantaggi di questo metodo di prova sono invece i seguenti:

- Con materiali teneri o materiali fortemente incruditi (vedi Figura) la misurazione dei diametri dell’impronta potrebbe essere difficoltosa, portando talvolta ad errori anche sensibili;

- con pezzi che presentano decarburazione o trattamenti di indurimento superficiale, il valore che viene misurato è la media della durezza dei vari strati. La profondità raggiunta durante penetrazione infatti potrebbe coinvolgere lo strato superficiale ma anche lo strato più a cuore del pezzo. Pertanto la misura in questo caso deve essere attentamente valutata per evitare di incappare in errori grossolani;

- lo spessore della provetta deve essere sufficientemente elevato;

- i tempi di preparativa e di prova sono maggiori rispetto a quelli di altri metodi, ad esempio se confrontato con il metodo di durezza Rockwell.