La scala di durezza Vickers è una delle molteplici metodologie utilizzate per misurare la durezza dei materiali. Oltre a Vickers, esistono altre scale, come Brinell e Rockwell, ognuna delle quali presenta caratteristiche e applicazioni specifiche.

La scelta della scala dipende dal tipo di materiale da testare e dalle esigenze specifiche dell'analisi.

Come funziona la prova di durezza Vickers?

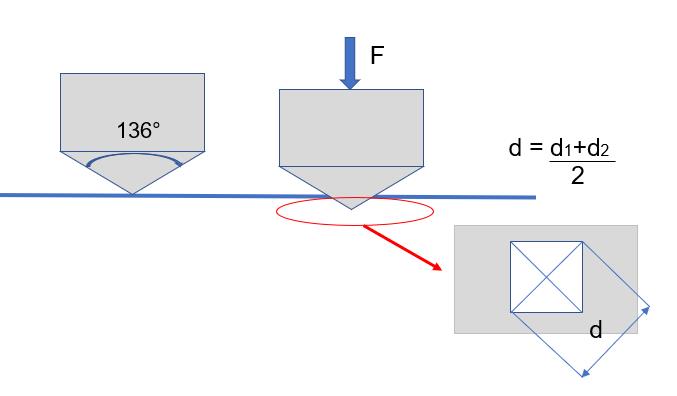

Un penetratore di diamante, di forma piramidale (base quadrata ed angolo al vertice di 136°) è soggetto ad un carico F che lo fa penetrare nel materiale da testare per un definito intervallo di tempo.

In seguito il carico viene rimosso e viene effettuata la misura dell’impronta mediante le sue due diagonali, utilizzando infine, per il calcolo della durezza, la diagonale media d. In Fig. 1 viene dato uno schema dei principi di prova.

L’angolo al vertice pari a 136° è stato appositamente scelto per mantenere, entro prestabiliti limiti di applicabilità, una confrontabilità tra i risultati ottenuti mediante

metodo di prova Vickers e

metodo di prova Brinell. Tuttavia, tale corrispondenza può ritenersi valida per valori fino a 350 HB o HV.

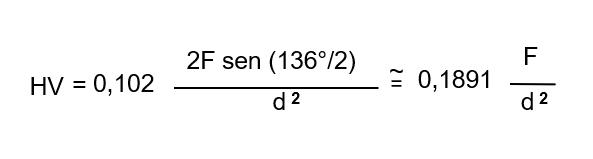

Il numero di durezza Vickers (HV) è calcolato come rapporto tra il carico F espresso in N, e l’area piramidale dell’impronta espressa in mm2, moltiplicando per il fattore costante 0,102, come si evince dalla formula in Fig. 2.

Il numero risultante di durezza Vickers è adimensionale.

Come nel caso del metodo di durezza Brinell, il carico viene applicato gradualmente in un tempo compreso tra 2 e 8 secondi generalmente, fino al raggiungimento del valore massimo, che viene mantenuto costante con tempistiche dipendenti dalla norma usata.

Attenzione va posta, durante l’applicazione del carico, ad

evitare vibrazioni o urti accidentali al durometro, inficiando potenzialmente il risultato della prova stessa di durezza.

Il

carico più frequentemente usato nella prova di durezza Vickers è 294,2 N (30 kgf), HV30. Altri carichi previsti dalle norme spaziano da:

- 0,09807 N (HV0,01) a 0,9807 N (HV0,1) per le misure di microdurezza;

- 1,961 N (HV0,2) a 29,42 (HV3) per le prove con carico ridotto;

- 49,03 N (HV5) a 980,7 N (HV100) per le prove normali.

Da notare che le impronte (e conseguenti misure) ottenute con applicazione di carichi inferiori a 49,03 N (5 kgf) risentono della

reazione elastica del materiale. Questo comporta che l’impronta lasciata per deformazione plastica è inferiore a quella esistente a carico applicato, in quanto la componente elastica non è più trascurabile.

La distanza tra le impronte e dal bordo del pezzo da testare viene fornita dalle norme per ciascun tipo di lega metallica.

Misurazione e risultati

Trattandosi di impronte di misure ridotte, se confrontate con

altri metodi di prova di durezza, esiste, normata, una prescrizione sulla risoluzione necessaria per effettuare la misura in modo corretto. Vedi esempio in tabella 1 (ref. norma UNI EN ISO 6507-2).

La misura delle diagonali è generalmente eseguita con microscopi ad ingrandimenti pari a 100x, o maggiori (400-500x per prove di microdurezza), spesso utilizzando software di analisi di immagine.

Vantaggi della prova di durezza Vickers

La prova di durezza Vickers (HV) offre

vantaggi legati soprattutto alla dimensione ridotta dell’indentatura. In particolare:

- Utilizzo del microscopio a medio ingrandimento che consente maggiore precisione di misura rispetto alla prova Brinell;

- È possibile misurare la durezza anche di superfici concave o convesse, purché s’applichino le opportune correzioni riportate nelle norme;

- In caso di microdurezza Vickers, che utilizza carichi molto bassi (< 1 Kg) e impronte molto piccole, è possibile testare la durezza del materiale su aree molto ridotte, ad esempio la durezza dei singoli componenti microstutturali di una lega;

Anche dalla prova di durezza Vickers è possibile avere

indicazioni sul carico unitario di rottura Rm (N/mm²) del materiale attraverso una relazione semiempirica del tipo: Rm=3,27 ⋅ HV.

Svantaggi della prova di durezza Vickers

Se da un lato il minore volume dell’impronta ottenuto mediante metodo di prova Vickers porta ai vantaggi sopraelencati, vi sono anche alcuni svantaggi connessi a questo aspetto, quali:

- la preparazione della superficie del pezzo da testare deve essere particolarmente accurata per poter misurare correttamente le indentature;

- essendo l’impronta poco profonda, essa risente notevolmente di eventuali alterazioni dello stato superficiale della provetta da testare. È pertanto necessario, durante la preparativa, evitare l’incrudimento o il surriscaldamento della superficie stessa che andrebbero ad inficiare la misura di durezza ottenuta.

- La forma dell’impronta non sempre risulta perfettamente quadrata. Come schematizzato in Fig. 3, alcuni metalli duri presentano i lati dell’impronta bombati (“a botte”), l’area reale sarà maggiore rispetto a quella misurata, pertanto la misura di durezza risulterà sovrastimata rispetto al dato reale. Viceversa, per alcuni metalli dolci si potrebbe incorrere in una forma dell’impronta con lati concavi (a “cuscino”) con conseguente minore area reale sarà inferiore rispetto a quella misurata portando a valori di durezza sottostimati.

Normative e Standard Internazionali

La prova di durezza Vickers è regolata da normative internazionali, tra cui l'ASTM E92 e la norma ISO 6507. Questi standard stabiliscono le procedure di test, i requisiti degli strumenti, e le modalità di calcolo dei valori di durezza, garantendo così l'affidabilità e la comparabilità dei risultati a livello globale.

La conoscenza e l'adesione a queste normative sono essenziali per laboratori e industrie che mirano a mantenere elevati standard di qualità e precisione nelle misurazioni.